G

Du bruker en utdatert nettleser. Det kan ikke vise dette eller andre nettsteder på riktig måte.

Du bør oppgradere eller bruke en alternativ nettleser.

Du bør oppgradere eller bruke en alternativ nettleser.

G

Guest571

Guest

Her kommer oppdatering med mandagen og dagens arbeid. Jo nærmere målet man kommer, jo vansligere blir det og mer detaljert blir det. Ikke at jeg klager, skulle bare ønske jeg hadde tatt meg bedre tid under tegningen av klokken så jeg ikke hadde så mange løse tråder som jeg plutselig snubler i når jeg står i maskinen og lurer på hvordan i alle dager skal jeg få til f.eks det hullet?!?

Jeg kjøpte jo visere på eBay for en stund tilbake siden som kanskje ikke passet så veldig bra, ivrig som jeg var skulle jeg bare sette på disse i går.

Kan man kalle skjeve visere en komplikasjon? Jaja, skal vel bytte ut disse uansett.

Senere på dagen fant jeg ut at jeg måtte åpne de to hullene jeg skal gjenge M1 0,1 mm, dette ble gjort i søylebormaskinen.

Når jeg startet maskinen på full pupp presterte chucken å dette ut og treffe kassa. Dette resulterte i masse banning og stygge merker, men det skal ikke stoppe meg.

Etter at hullene var åpnet litt satt jeg igang med gjeningen, satan for en jobb. Gjorde noen prøvebiter og knakk noen gjengetapper før jeg var sikker på at det skulle gå fint. M1 hullene som jeg var mest nervøs for gikk heldigvis fint.

Begynte så å gjenge hullene som fester bezelen. Det gikk fint... på syv av de åtte hullene. Smart som jeg klarte jeg å knekke M2 gjengetappen i bunnen av det siste hullet.

Jeg lot tappen stå igjen i hullet og tok en annen jobb for å roe meg litt.

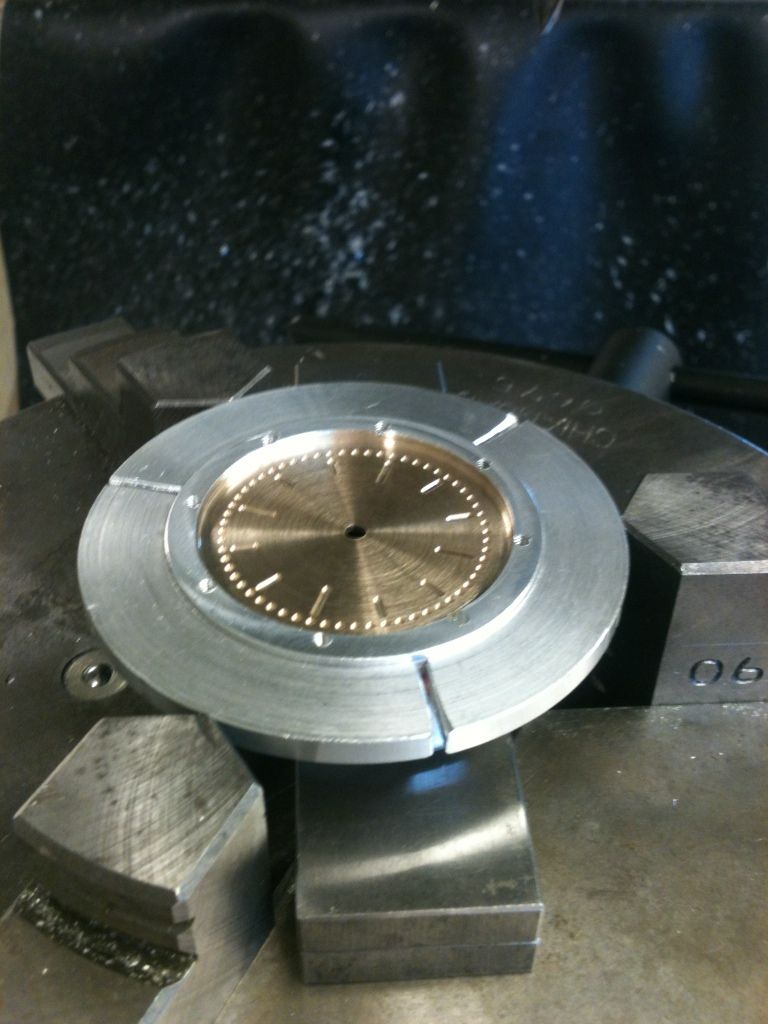

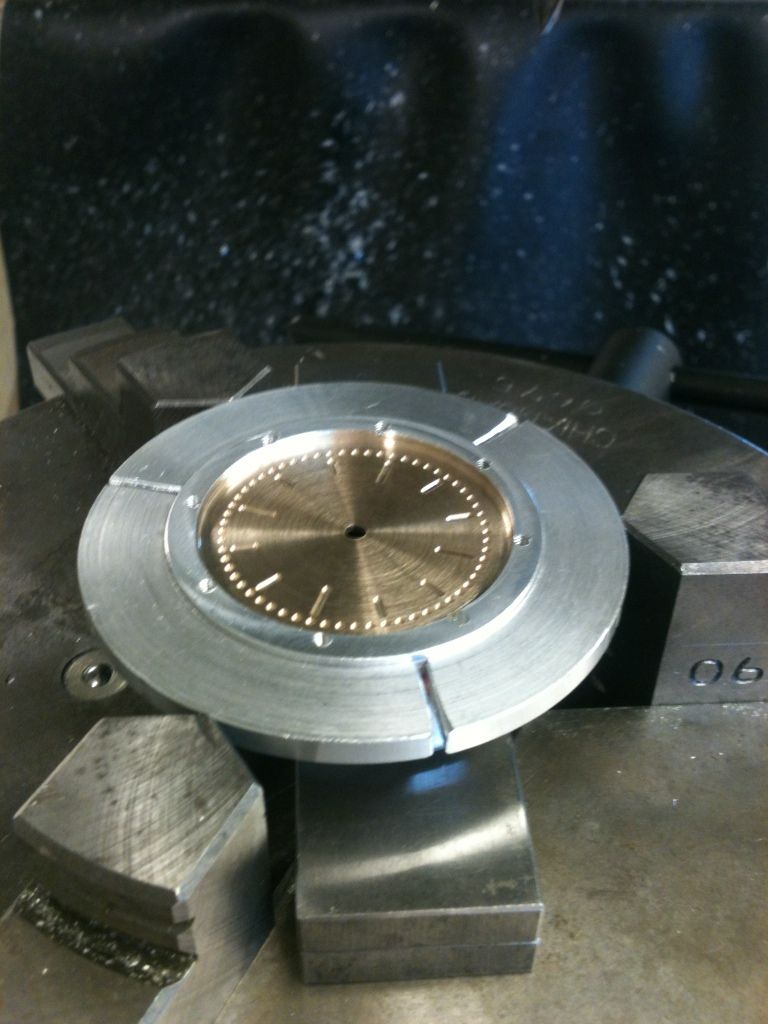

Jeg skrev tidligere at jeg forventet at urverket var helt flatt på baksiden. Det var det jo ikke, da jeg satt inn urverket for første gang synes jeg det lå litt høyt og ustabilt. Det var jo så klart på grunn av noen skruehoder og regulatoren på balsefjæra som bygger litt. De har jeg altså frest ut spor til på bildet over.

Tirsdag.

Med mot og friskt sinn gikk jeg på den knekte gjengetappen i dag tidlig. Om man knekker en M8 eller M10 ish gjengetapp i et hull av stål er det vanlig å knuse gjengetappen med en dor å pelle ut bitene. Det går dessverre ikke når tappen sitter i et hull av aluminium og tappen er 2 mm i diameter. Spente derfor opp biten som mange ganger før og fant senter av hullet som tappen satt i.

Her har jeg spent opp en 2 mm hardmetallfres som heldigvis er hardere enn gjengetappen, men mating nedover i steg på 0,005 mm klarte jeg til slutt å lage spon av hele gjengetappen.

Problemet er nå at hullet er 2 mm. Samme som ytterdiametern på skruen. Her må jeg finne på noe smart, er jeg heldig kan jeg gå litt dypere med et mindre bor.

Etter gjeningen har materialet presset seg ut og skiven går ikke lenger inn. Så klart skulle jeg boret og gjenget før jeg freste ut hullet til verket, da vet jeg det til neste gang.

Der var den på plass igjen.

Som man kan se og sikkert kan gjette seg til begynner jeg virkelig å nærme meg et ferdig produkt. Dette er gøy.

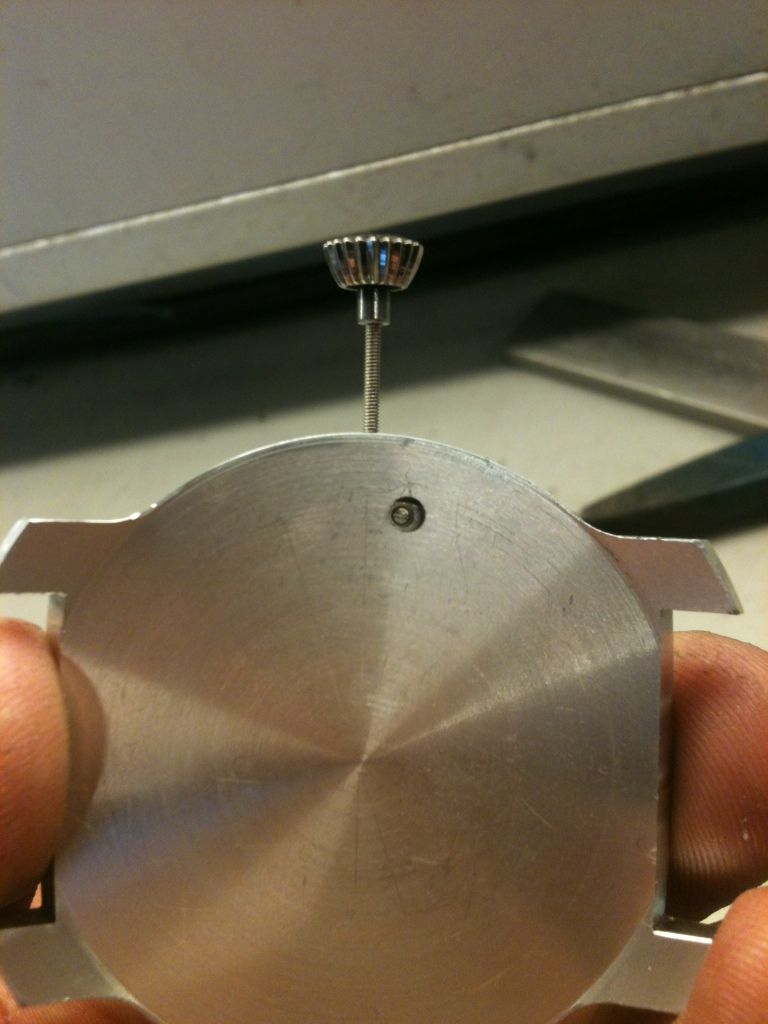

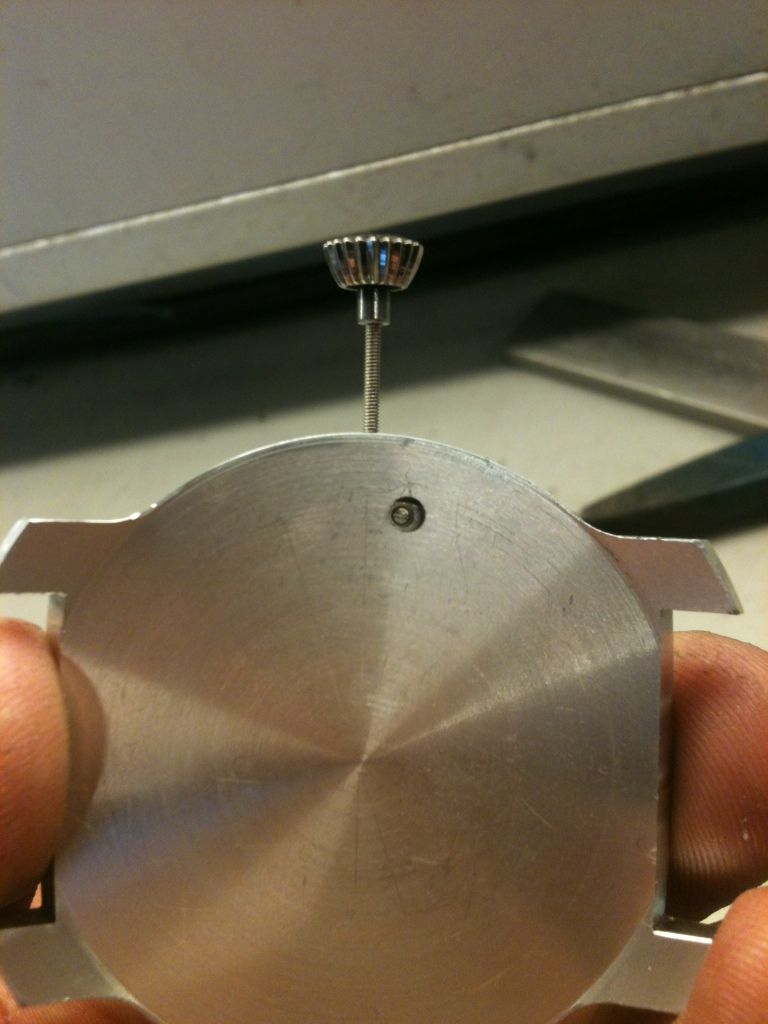

Hull til stemmet blir boret.

Det passer!

Også kommer det teknisk smarte som jeg er ganske fornøyd med. Som jeg har nevnt oppstår det en del problemer når verket skal festes fra skivesiden. Det største problemet er at etter at stemmet er satt på plass må man skru en skrue på undersiden en turn. Det tok en stund før jeg fant ut hvordan jeg skulle gjøre det.

Her er det boret et hull som heldigvis passer rett under skruen som må strammes. Jeg skal gjenge hullet og lage meg en skrue i aluminium som tetter og ligger flush med kassa.

Det som er litt bittert er at etter at jeg kom på ideen med hullet i kasse skjønte jeg jo hvorfor Bell&Ross har en skrue under en del av sine modeller. Det er jo for å komme til den samme skruen! Litt bittert at jeg ikke kan kalle det min ide, men jeg er stolt av den for det. Tenk.

"DO NOT UNSCREW"

Jeg kjøpte jo visere på eBay for en stund tilbake siden som kanskje ikke passet så veldig bra, ivrig som jeg var skulle jeg bare sette på disse i går.

Kan man kalle skjeve visere en komplikasjon? Jaja, skal vel bytte ut disse uansett.

Senere på dagen fant jeg ut at jeg måtte åpne de to hullene jeg skal gjenge M1 0,1 mm, dette ble gjort i søylebormaskinen.

Når jeg startet maskinen på full pupp presterte chucken å dette ut og treffe kassa. Dette resulterte i masse banning og stygge merker, men det skal ikke stoppe meg.

Etter at hullene var åpnet litt satt jeg igang med gjeningen, satan for en jobb. Gjorde noen prøvebiter og knakk noen gjengetapper før jeg var sikker på at det skulle gå fint. M1 hullene som jeg var mest nervøs for gikk heldigvis fint.

Begynte så å gjenge hullene som fester bezelen. Det gikk fint... på syv av de åtte hullene. Smart som jeg klarte jeg å knekke M2 gjengetappen i bunnen av det siste hullet.

Jeg lot tappen stå igjen i hullet og tok en annen jobb for å roe meg litt.

Jeg skrev tidligere at jeg forventet at urverket var helt flatt på baksiden. Det var det jo ikke, da jeg satt inn urverket for første gang synes jeg det lå litt høyt og ustabilt. Det var jo så klart på grunn av noen skruehoder og regulatoren på balsefjæra som bygger litt. De har jeg altså frest ut spor til på bildet over.

Tirsdag.

Med mot og friskt sinn gikk jeg på den knekte gjengetappen i dag tidlig. Om man knekker en M8 eller M10 ish gjengetapp i et hull av stål er det vanlig å knuse gjengetappen med en dor å pelle ut bitene. Det går dessverre ikke når tappen sitter i et hull av aluminium og tappen er 2 mm i diameter. Spente derfor opp biten som mange ganger før og fant senter av hullet som tappen satt i.

Her har jeg spent opp en 2 mm hardmetallfres som heldigvis er hardere enn gjengetappen, men mating nedover i steg på 0,005 mm klarte jeg til slutt å lage spon av hele gjengetappen.

Problemet er nå at hullet er 2 mm. Samme som ytterdiametern på skruen. Her må jeg finne på noe smart, er jeg heldig kan jeg gå litt dypere med et mindre bor.

Etter gjeningen har materialet presset seg ut og skiven går ikke lenger inn. Så klart skulle jeg boret og gjenget før jeg freste ut hullet til verket, da vet jeg det til neste gang.

Der var den på plass igjen.

Som man kan se og sikkert kan gjette seg til begynner jeg virkelig å nærme meg et ferdig produkt. Dette er gøy.

Hull til stemmet blir boret.

Det passer!

Også kommer det teknisk smarte som jeg er ganske fornøyd med. Som jeg har nevnt oppstår det en del problemer når verket skal festes fra skivesiden. Det største problemet er at etter at stemmet er satt på plass må man skru en skrue på undersiden en turn. Det tok en stund før jeg fant ut hvordan jeg skulle gjøre det.

Her er det boret et hull som heldigvis passer rett under skruen som må strammes. Jeg skal gjenge hullet og lage meg en skrue i aluminium som tetter og ligger flush med kassa.

Det som er litt bittert er at etter at jeg kom på ideen med hullet i kasse skjønte jeg jo hvorfor Bell&Ross har en skrue under en del av sine modeller. Det er jo for å komme til den samme skruen! Litt bittert at jeg ikke kan kalle det min ide, men jeg er stolt av den for det. Tenk.

"DO NOT UNSCREW"

G

Guest571

Guest

Helt fantastisk, Mathfjeld. Dette blir bare bedre og bedre.

Det var jo det som var planen ja

aiaiai... Knekte gjengetapper er ingen spøk Gleder meg til å se det ferdige resultatet, regner med en

Gleder meg til å se det ferdige resultatet, regner med en

salgspris som kan sammenlignes med en Richard Mille

salgspris som kan sammenlignes med en Richard Mille

G

Guest571

Guest

aiaiai... Knekte gjengetapper er ingen spøkGleder meg til å se det ferdige resultatet, regner med en

salgspris som kan sammenlignes med en Richard Mille

Og en finish som kan sammenlignes med Alpha

Callahan

Støttemedlem

Dette er og blir en utrolig bra tråd

Merker dog at respekten for merket som Alpha og Invicta øker, når jeg ser finishen som sonenes egen finmekaniker står for :spøk:

:spøk:

Merker dog at respekten for merket som Alpha og Invicta øker, når jeg ser finishen som sonenes egen finmekaniker står for

Igjen, Mathfjeld, dette er utrolig kultNå ser man jo virkelig at du nesten er i mål,og jeg gleder meg til resten av ferden mot endelig resultat

+1

Jeg gleder meg til å prøve den, vi må ha en gtg når den er ferdig! Tenk å kunne gjøre service på sitt eget ur.. fantastisk!

Utrolig kult, gleder meg virkelig til å se resultatet. Har du noen planer for overflatebehandling? Anodisere den el.?

G

Guest571

Guest

Kjempekult mathfjeld.

Netopp lest meg gjennom hele greia. Gleder meg til å se ferdig resultat.

Takk, gleder meg selv! Har fremdeles skruene til bezelen på vei i posten, de bør komme ila uken. Jeg har også satt meg som mål å bli helt ferdig ila uken. Gleder meg!

Er det noen som har et skyvelære og 22 mm baretter som kan måle diametern på den delen som går inn i kassa? Må være baretter som er lagd for kasser med gjennomgående hull.

Dette er svært imponerende, gleder meg til sluttresultatet og håper jeg kan få muligheten til å se den in real life.

Tom

Tom

Del: